MADE IN GERMANY

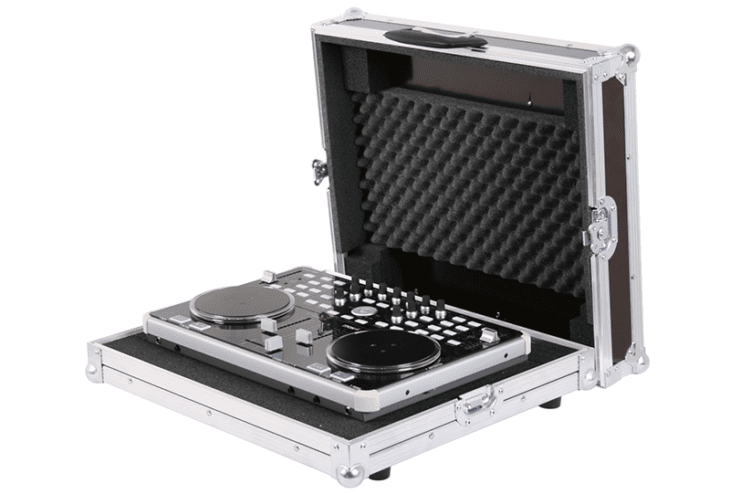

Ob im Studio oder on Stage, „Flightcases“ gehören nach wie vor zu den wichtigsten Utensilien für professionelle Musiker.

Stabil sollten sie sein und trotzdem nicht zu schwer. Dazu bezahlbar und am besten maßgefertigt. Jeder hat so seine spezielle Vorstellung, wie groß sein individuelles Case sein sollte – ob mit oder ohne Zubehörfach für Kabel, Festplatten und Co oder passgenau auf allen Seiten für das jeweilige Produkt.

Ach, und am besten mit einem eigenen Look, gebrandet mit dem Band-Logo oder Künstler-Signet.

THOMANN hat mit Thon Musiker-Cases eine hauseigene Case-Serie etabliert, die vom Standard-Case bis zur Maßanfertigung alles abdecken. Aktuell wird bei THOMANN auch eifrig an einem Konfigurationsprogramm für maßangefertigte Cases gearbeitet. Dieses wird im Frühjahr 2015 an den Start gehen.

Aktuell gibt es einen ausführlichen Ratgeber auf den THOMANN-Seiten, mit dem sich relativ schnell und kompetent sein eigenes Case zusammenstellen und über pa@thomann.de bestellen kann. Je nach Komplexität des Cases meldet sich dann ein kundiger THOMANN Mitarbeiter schriftlich oder telefonisch, um die Produktion abzustimmen. Klingt erst mal aufwendig, hat sich aber seit Jahren bewährt.

Standard-Cases (aktuell knapp 1.000 zur Auswahl) können selbstverständlich ganz simpel und im THOMANN-Shop bestellt werden.

Wir wollten es aber mal ganz genau wissen und haben nicht nur ein Case maßanfertigen lassen, sondern wollten bei dieser Maßanfertigung auch persönlich dabei sein. Wir hatten irgendwie erwartet, dass uns der Ausflug am Ende in eine der Industriestädte nach China führt, aber nichts da … am Ende landeten wir nahe Würzburg bei der Firma LT-CASES, die die THON-Cases produziert. MADE IN GERMANY also, wir waren wirklich erstaunt.

Geschäftsführer Martijn Treike empfing uns an einem sonnigen Oktober-Tag und zeigte uns die umfangreichen Produktionsstätten auf dem 4500 qm umfassenden Firmengelände. Hier entstehen jährlich bis zu 60.000 Cases mit einem ca. 50 Kopf starken Team.

Wir hatten eine AKAI MPC mitgebracht und wollten mal sehen, wie so ein Case entsteht.

Zunächst einigten wir uns über Größe (nein, wir wollten kein zusätzliches Fach für Kabel ;-), Form und Materialien.

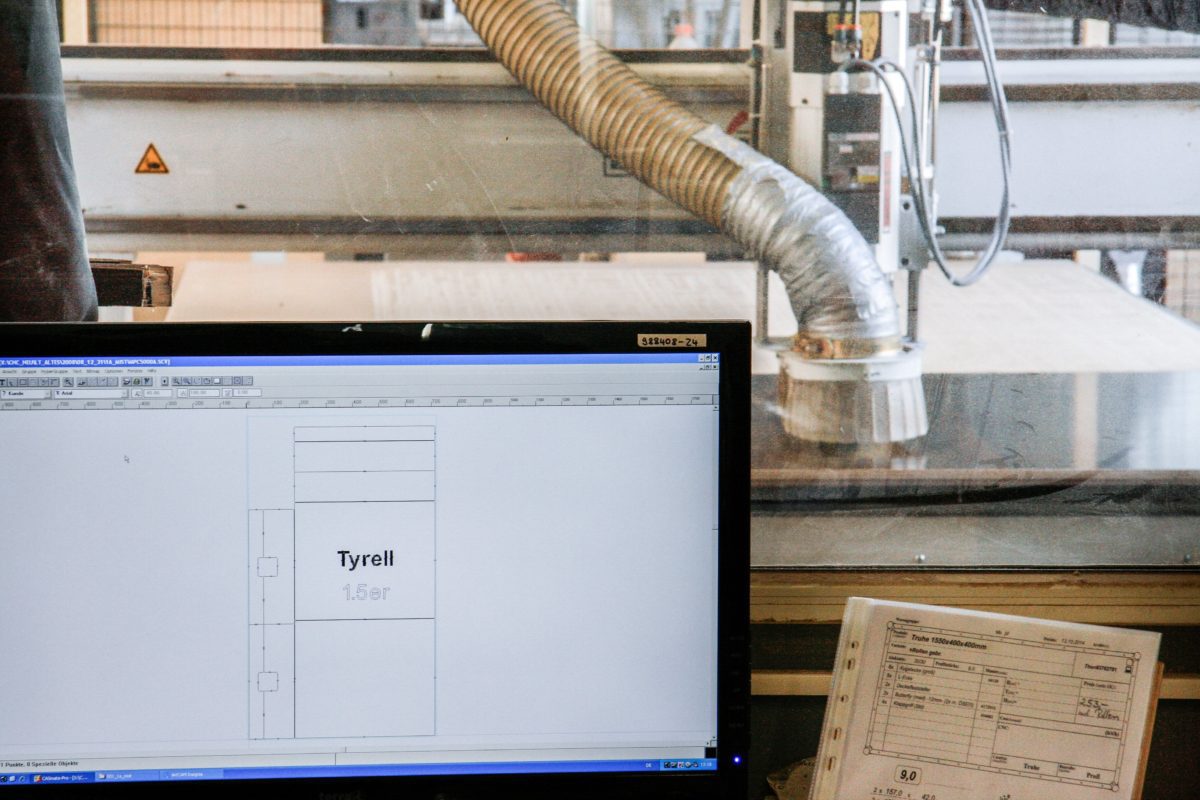

Zusätzlich wollte ich einen Schriftzug auf dem Case mit meinem AMAZONA.de-Avatar „Tyrell“. Dann ging es los – und da Bilder mehr sagen als tausend Worte, haben wir eine kleine Fotostory zusammengezimmert:

Wir wird ein Musiker Case hergestellt?

Tausende Konstruktionspläne von Geräten und Instrumenten, die am Markt sind oder waren, ermöglichen LT-Cases, die Flightcases millimetergenau zu bauen und sicher auszukleiden.

Nach der Konstruktion mit CAD Programmen startet die Produktionsmaschinerie. Gleichzeitig laufen in den Abteilungen die Arbeiten an:

Das Team Zuschnitt/CNC holt sich den Plan vom Zentralserver und spielt diese in die Anlage ein. Das notwendige Material (in diesem Fall ist es 7 mm Multiplex Mehrschichtholz mit Phenolfolie) liegt bereit und wird positioniert.

Die CNC gesteuerte Fräse (Computerized Numerical Control) schneidet nicht nur die einzelnen Teile (aus Holz, Kunststoff oder Schaumstoff), sondern bereitet die auch für die Weiterverarbeitung vor. In einem Arbeitsschritt werden Formteile ausgeschnitten und die Schrift graviert.

Dabei erfuhren wir, dass der Maschinenpark größtenteils aus Spezialanfertigungen besteht.

Für das spätere Innenleben des Cases werden parallel auch die Schaumstoffe zugeschnitten und den Maßen der MPC angepasst.

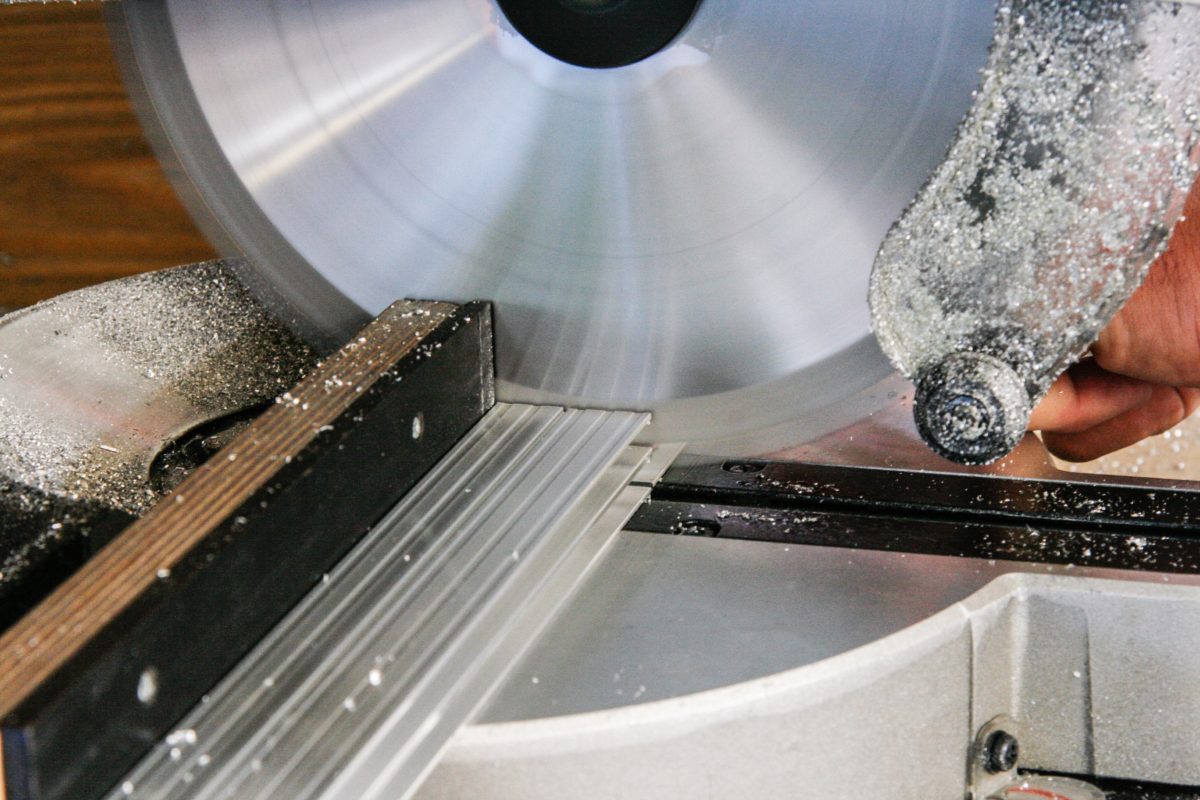

Als nächster Schritt erfolgt der Zuschnitt der Aluminium Winkel- und Schließprofile. Die Aluminium-Teile schützen das finale Case an den Ecken und Kanten vor Beschädigung. Zunächst werden diese auf Maß geschnitten …

… und im zweiten Arbeitsgang werden schließlich die Nietlöcher ausgestanzt.

In einem Zwischenschritt wird zwischenzeitlich der „Tyrell“-Schriftzug lackiert. Der Lack wird manuell auf die gravierte Schrift aufgetragen, eine Stunde getrocknet und dann der trockene, überschüssige Lack entfernt.

Die konfektionierten Haubenteile laufen nun in der Montage-1 zusammen. Holz/Kunststoff-Teile werden mit den Kantenschutz aus Aluminium vernietet. Insgesamt sieben Standnietmaschinen helfen hier, das „Rohcase“ entstehen zu lassen.

Schön langsam zeigt sich die Form der Haube. Das Schließprofil kommt zum Einsatz. Der Name sagt es schon, das passgenaue schließen von Boden und Deckel wird damit erreicht.

Schritt für Schritt kommen die Stahlkugelecken an ihren Platz, L-Ecken, Butterfly-Verschlüsse und Griffe werden vernietet …

… und Gummifüße verschraubt. Nietpistole und Bohrmaschine sind unsere Waffen in der Montage. Die Außenhaube ist schon mal fertig.

Jetzt ab in den Innenausbau bzw. Schaumstoff Ausklebung. Die Formteile aus Schaumstoff stehen konfektioniert bereit. Nach dem beiliegenden Plan wird Teil für Teil mit flüssigem und angewärmten Spezialkleber eingesprüht (Sprühpistole) und in der richtigen Reihenfolge positioniert und festgedrückt.

Mit einem Gerätemuster wird die Passgenauigkeit geprüft und die Qualitätskontrolle abgeschlossen.

Nach zahlreichen Arbeitsgängen ist das Case nun fertig, kommt noch zur Endkontrolle und zuletzt zum Fotoshooting für AMAZONA.de:

Das Case macht nicht nur einen soliden Eindruck – es ist auch solide ;-). Handarbeit wird bei LT-Cases groß geschrieben, denn trotz moderner Techniken und Maschinen steht hier immer noch handgefertigt Qualität ganz oben.

Uns hat das Team von LT-Cases jedenfalls restlos überzeugt. Vor allem nach diesem anschaulichen Tag in der Fabrikation können wir die THON Cases ohne Übertreibung jedem empfehlen, der Wert auf Qualität legt. Und die Preise sind für die gebotene Handarbeit unseres Erachtens immer noch sensationell.

Ich habe mir dieses Jahr zwei Cases von Thon anfertigen lassen, Sonderanfertigungen. Richtig gute Ware, hat alles gestimmt mit meinen Wunschmaßen.

Kleine Anmerkung: Da muss einer sehr gerne dicke Zigarren rauchen beim Thon. Als ich das erste Case erhalten habe und dieses öffnete, strömte mir ein unvergleichlicher Duft kubanischer oder DomRep-Zigarren ins Studio. Ich habe es ja mittlerweile aufgegeben, die Qualmerei, aber da kamen schon Sehnsüchte hoch…..

HASTA LA VISTA, BABY!

;-)

„Onkel Sigi“

@Onkel Sigi mich interessiert mal der Preis

ciao herw

Werden eigentlich alle Thon-Kisten in Deutschland produziert oder nur die Massanfertigungen?

@Joghurt Soweit wir wissen, alle.

@Joghurt Hallo Joghurt72,

importieren lohnt nicht, die Frachtrachten See, Luft würden den Preis signifikant erhöhen, ca. um 25 % – 45 % .